智能科技賦能,揭秘上汽集團臨港工廠 榮威與MG共線生產的機器人世界

在當今汽車制造業向智能化、柔性化轉型的浪潮中,上汽集團臨港生產基地以其先進的制造理念和前沿的科技應用,成為了行業內的標桿之一。尤為引人注目的是,該工廠實現了榮威與MG兩大品牌車型的共線生產,而這一高效、精準、靈活的制造模式,其核心驅動力正來自于高度自動化的“機器人軍團”。

一、 共線生產的智慧中樞:柔性化與數字化的融合

上汽臨港工廠并非簡單的流水線疊加,而是一個深度踐行工業4.0理念的“智慧工廠”。榮威與MG,雖品牌定位與設計風格各異,但其核心平臺與技術共享為共線生產奠定了基礎。工廠通過頂層設計的數字化生產系統(MES制造執行系統等),實現了訂單、物料、工藝信息的無縫對接與實時調度。當一輛榮威RX5的車身與一輛MG6的車身依次進入生產線時,系統能自動識別車型,并指揮相應的機器人、工具和物料進行精準適配,確保不同車型在同一物理空間內流暢、無差錯地完成裝配。這種柔性生產能力,是傳統固定生產線難以企及的,它極大地提升了資產利用效率,并能快速響應市場需求的波動。

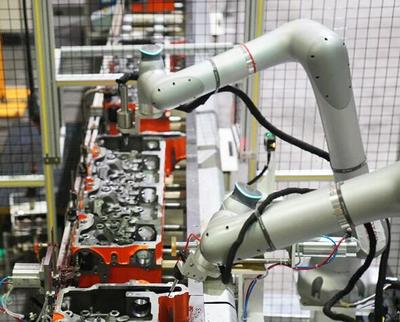

二、 機器人軍團:生產線上的“鋼鐵舞者”

走進臨港工廠的車間,最震撼的視覺景象莫過于數百臺工業機器人協同作業的宏大場面。它們構成了共線生產的“骨骼”與“肌肉”。

- 焊接車間:精度與強度的保障者。這里是機器人密度最高的區域之一。大量六軸焊接機器人揮舞著機械臂,以毫米級的重復定位精度,對榮威或MG的白車身進行高強度、多點的自動化焊接。激光焊接、點焊等工藝均由機器人精準完成,確保了每一臺車車身結構的一致性與堅固性。視覺識別系統引導機器人準確找到焊點,即使車型切換,也能瞬間調整程序。

- 涂裝車間:極致均勻的“藝術家”。涂裝工藝對環境的潔凈度、涂膜的均勻性要求極高。全封閉的涂裝線上,噴涂機器人替代了人工,通過預設的最優軌跡,對車身進行內外部噴涂。它們能實現精準的漆料控制,減少浪費,同時杜絕了人為因素導致的色差或厚薄不均,讓榮威的典雅漆面與MG的運動色彩都得以完美呈現。

- 總裝車間:靈活高效的“裝配大師”。總裝是工序最復雜的環節,也是體現共線生產柔性的關鍵。這里應用了大量的協作機器人、自動導引運輸車(AGV)和智能擰緊工具。AGV像一群有序的螞蟻,根據系統指令,馱著不同車型的底盤、動力總成或內飾模塊,沿著磁導或激光路徑自動行駛至指定工位。機械臂負責安裝風擋玻璃、座椅、輪胎等重物或精密部件,高精度扭矩槍由機器人操控,確保每一個螺栓的擰緊數據都被記錄并追溯。當生產線需要從安裝榮威的智能座艙切換到MG的運動座椅時,所有機器人和設備都能在系統指令下無縫切換工具和程序。

三、 人機協作:效率與品質的終極追求

臨港工廠的自動化并非為了完全取代人工,而是追求更高層次的人機協作。機器人承擔了繁重、重復、高精度或對環境有要求的工作,將工人從體力勞動中解放出來。而工人則更多地扮演監督者、協調者和復雜問題處理者的角色,專注于質量檢測、工藝優化和機器人維護等需要經驗與判斷力的工作。這種人機各展所長的模式,使得榮威與MG共線生產不僅實現了高效率,更確保了出廠產品的高品質與高一致性。

上汽集團臨港工廠,通過構建一個以數據驅動、由機器人主力擔當的柔性制造體系,成功地將榮威與MG兩大品牌的多元化產品共治一爐。這背后,是上汽在智能制造領域的深厚積累與前瞻布局。這些不知疲倦的“鋼鐵舞者”,不僅是生產工具,更是中國汽車工業向高端化、智能化邁進的有力見證。它們所演繹的,是一部關于效率、精度與靈活性的現代工業交響曲,持續為消費者打造著更具競爭力的榮威與MG座駕。

如若轉載,請注明出處:http://m.zrnj.com.cn/product/44.html

更新時間:2026-01-09 16:09:23